امروزه بهینه سازی جایگاه ویژه ای در صنعت دارد و خنک سازی صنعتی بوسیله کولینگ تاور از این قاعده مستثنی نیست. با در نظر گرفتن این موضوع که آب در محیط های گرم و کم رطوبت از سرعت تبخیر بسیار بالاتری برخوردار می باشد، سیستم های خنک کننده هیبریدی (Hybrid cooling system) برای خنک سازی در مناطق گرم و خشک بسیار مناسب است.

تبخیر آب که با عبور جریان هوا القا و سبب کاهش دمای آن می شود، فرآیند قابل توجهی است که در این سیستم بسیار کلیدی است.

شبیه سازی های انجام شده بر روی کولینگ هیبریدی نشان می دهند که با بهره گیری از ویژگی های آدیاباتیک هوا (Adiabatic) این سیستم می تواند دمای هوای ورودی را تا نزدیکی دمای تر خنک کند.

چنانچه دمای آب خنک خروجی از سیستم کولینگ کمتر از دمای حباب تر هوای محیط باشد، سیستم اواپوراتور (Evaporator) وارد مدار دستگاه شده و کارآیی سیستم به ازای دمای محیط بالاتر و خشک تر، به طرز چشمگیری افزایش می یابد.

بررسی های بیشتر نشان میدهد که تحت این شرایط علاوه بر مزیت های ذکر شده نرخ مصرف آب و توان برق مصرفی سیستم کولینگ نیز به طزر چشمگیری کاهش می یابد.

بکار گیری تکنولوژی هیبریدی در کولینگ تاور موجب کاهش چشمگیر مصرف آب می گردد و با صرفه جویی مصرف آب کمک شایسته ای به حفظ محیط زیست می نماید.

این فرآیند خنک کاری علاوه بر اینکه دوستدار محیط زیست می باشد دارای هزینه بهره برداری کمی نیز دارد زیرا بر خلاف سیستم های فشرده سازی مکانیکی گازی، به هیچ مبردی احتیاج ندارد. لازم به ذکر است تمام مبردها کم یا بیش به طبیعت آسیب می رسانند.

در نهایت در بسیاری از مواقع، سیستم خنک سازی هیبریدی می تواند جایگزین اقتصادی مناسبی برای کولینگ تاور تر (wet cooling tower) باشند. یا تحت شرایط خاصی، به عنوان پیش خنک کننده در این سیستم ها استفاده شوند.

هیبریکول

کولینگ تاور یا برج خنک کننده هیبریدی کیانا انرژی

آشنایی اجمالی با کولینگ تاور

برج های خنک کننده(cooling towers)

تاریخچه به وجود آمدن برج های خنک کننده

کاربرد برجهای خنککننده به قرن نوزدهم، آغاز انقلاب صنعتی و اختراع چگالنده برای استفاده در موتور بخار بازمیگردد. در چگالندهها سیال شونده غالباً آب است؛ به این صورت که آب با گرفتن گرمای بخاری که از خروجی توربین یا پیستون به چگالنده رسیدهاست، بخار را به حالت مایع تبدیل می نماید. وجود این مرحله در چرخه موتور بخار باعث افت فشار بخار خروجی میشود، ولی در عوض مصرف بخار و در نتیجه مصرف سوخت را کاهش میدهد و همزمان کارایی سیستم را نیز بالا میبرد.

البته باید در نظر داشت که چگالندهها در عمل نیاز به برج خنککن به نسبت بزرگی دارند و در صورت عدم وجود برج خنککننده، استفاده از آنها اقتصادی نیست؛ چرا که هزینههای فراهم کردن آب بیش از سرمایه ذخیره شده از صرفهجویی انرژی میشود. فارغ از موتورهای آبی که فراهم کردن آب هزینهای برای آنها محسوب نمیشود و استفاده از چگالنده بدون برج خنککن امری عادی است، استفاده از چگالنده و برج خنککن موضوعی حساس در صنعت بهشمار میرود. با آغاز قرن بیستم قوانین و روشهای فراوانی در زمینه چرخههای دارای برج خنک کن برای مناطقی که با مشکل کمآبی رو به رو بودند، طرحریزی شد و احداث برج خنککننده را وابسته به نظر شهرداری آن منطقه و کم و کیف منابع آبی آن منطقه کرد. در مناطقی که منابع آبی قادر به فراهم کردن آب برج خنککن هستند، از سیستم حوضچههای آبی استفاده میشود و در مناطقی که محدودیت منابع دارند، مثل شهرهای بزرگ، از برجهای خنککننده استفاده میشود.

این برجها اغلب در پشت بام ساختمانها یا به صورت سازهای مجزا در کنار ساختمان اصلی قرار میگیرند و هوا به کمک فنها و مکانیسم جابهجایی اجباری یا به طریق مکانیسم جابهجایی آزاد به جو منتقل میشود. در کتاب نظام مهندسی ایالات متحده آمریکا از سال ۱۹۱۱ مطلبی در این زمینه به این صورت آمدهاست: «با استفاده از یک پوسته تخت یا دوار از ورقه نازک، لوله دودکش در راستای عمودی تا جای ممکن کوچک تعبیه شود. (ارتفاع 6 تا 12متر) در پشت بام مجموعهای از تشتها برای پخش شدن آب مورد نیاز چگالنده قرار میگیرند و آب به درون آنها پمپ میشود. آب درون تشتها بر روی حصیری از جنس چوب به صورت قطرهای ریخته میشود تا فضای درون برج را پر کند.

برج خنک کننده (ترنسلیت انگلیسی: cooling tower) نوعی مبدل انرژی بوده که وظیفه «برج خنک کن» تولید آب خنک برای سایر ماشین آلات صنعتی میباشد. برج خنک کننده یک مبدل حرارتی بزرگ (heat exchanger) بین آب و هوا به حساب میآید. هدف اصلی برج خنک کن کاهش دمای آب برگشتی تجهیزاتی همانند چیلر، بویلر و کورههای ذوب فلزات است. این تجهیز با ایجاد یک عملکرد تبخیری در کاربری کاهش دمای آب تا محدوده خاص بکار میرود. افت دمای سیال آب گرم در کولینگ تاور همواره تابع شرایط محیط اقلیم محل نصب بوده است. این ماشین سرمایشی بواسطه مایعی مثل آب حرارت مازاد و اضافی ماشینآلات را جذب و آن را به محیط هدایت میکند.

جالب است بدانید گرمای دریافت شده از اجزای صنعتی در مکانیزم داخلی برج خنک کننده توسط هوای خشک به بیرون انتقال مییابد. به بیانی دیگر برج خنک کن نوعی تبادل کننده انرژی بین آب و هوا محسوب میشود. اتفاقی که درون یک کولینگ تاور رخ می دهد نوعی تماس یا ارتباط مستقیم و غیر مستقیم بین دو سیال است. این تماس و ارتباط بین آب و هوا موجب جابجایی انرژی گرمایی و کاهش یافتن دمای آب میگردد.

علل استفاده از برج های خنک کننده چیست

شاید این سوال پیش بیاید که چرا از برجهای خنک کننده استفاده می کنیم. همانطور که میدانیم اغلب تجهیزات صنعتی و غیر صنعتی در چرخه کاری خود پس از مدتی گرم میشوند. درصد کمی از این ماشین آلات یا تجهیزات گرمای تولید شده را توسط هوای محیط به اطراف دفع میکنند. دسته اعظمی از این تجهیزات نیز برای دفع گرمای مازاد تولیدی خود از آب گردشی استفاده مینمایند. آبی که گرمای این ماشینها را جذب کرده دچار افزایش دما شده و به سمت مبدل های حرارتی هدایت خواهد شد. از طرفی دیگر آب سرد تولیدی از برج خنک کننده در مبدل این انرژی گرمایی را به طور کامل دفع میکند.

برج خنک کن یا برج خنک کننده چیست؟

در یک جمله مختصر باید برج خنک کننده را منبع تولیدکننده آب خنک مورد نیاز در هر صنعتی دانست. آب سرد تولید شده توسط این منبع برودتی مجدداً انرژی اضافی تجهیزات را جذب و آن را به هوا انتقال میدهد. این فرآیند تبادلی یک سیکل تکراری است که دمای کاری ماشینآلات صنعتی را دائماً ثابت نگه میدارد. این دستگاه سرد کننده و تبریدی با فراهم کردن دائم آب سرد میتواند گرمای چیلرها، دیگها یا کورههای القایی را بگیرد. کاهش دائمی دمای ماشین آلات و جذب گرمای آنها یک دغدغه بزرگ در تضمین ثبات سیستم به شمار میآید.

واژه برج خنک کن (برج خنککننده یا کولینگ تاور) نیز به واسطه شکل هندسی اولیه این تجهیز بر روی آن گذاشته شد. در حقیقت در کولینگ تاورهای اولیه، یک سازه مرتفع به شکل برج، برای افزایش زمان برخورد هوا با آب خنک کاری طراحی میشد و به دلیل عدم وجود فن و موتور، جریان هوا در داخل برجهای خنک کن به صورت طبیعی بود.

بهرهگیری از موتورهای الکتریکی صنعتی و فن، موجب ابداع برجهای خنک کن با جریان هوای اجباری (مکانیکی) گردید که دارای راندمان بیشتری بودند و در عین حال فضای کمتری اشغال میکردند.

انواع کاربری برج خنک کننده در صنعت و تهویه مطبوع

دفع گرمای دستگاههای صنعتی مختلف در تمامی فصول

اکثر ماشینآلات صنعتی همانند کورههای ذوب القایی و قوس، بویلرها و توربینها و غیره در چرخه کاری خود مقداری زیادی حرارت تولید میکنند. برج خنک کننده با تکمیل این چرخه صنعتی، پروسه جذب این انرژی حرارتی و دفع آن به محیط مطلوب را انجام میدهد. توربینهای گازی در پالایشگاه، کمپرسورهای هوا در نیروگاه و دیگهای بخار در صنایع متنوع از مهمترین صنایع کاربردی این محصول بشمار میآیند.

در این مدل کاربری وظیفه استخراج انرژی گرمایشی بعهده هوای بدون رطوبت محیط است. هوای خروجی از قسمت گلویی با افزوده شدن نسبت رطوبت سبب میشود تا هوای خروجی از برج به حالت اشباع درآید. جالب است بدانید این بخارات موجود در هوا عمدتاً باعث تشکیل ابر و مه در قسمت بالایی کولینگ تاور خواهد شد.

سرد کردن چیلرهای تهویه مطبوع ساختمان ها در تابستان

اکثریت ساختمانهای مسکونی و آپارتمانهای بزرگ و کوچک، ادارات، بانکها و مراکز خرید دارای سیستم تهویه مرکزی میباشند. در سیستمهای سرمایش مرکزی معمولاً از چیلرهای تراکمی یا جذبی در خنک نمودن هوای محیط داخل استفاده مینمایند. گرمای جذب شده از یک منطقه ساختمان توسط چیلر سبب افزایش دمای مبرد (گاز کمپرسور) خواهد شد.

آب سرد تولید شده از برج در بخش کندانسور چیلر افزایش دمای مبرد را جبران میکند. لازم بذکر است بدانید که فقط چیلرهایی با کندانسور آبی از برج خنک کن در مدار کندانسور خود استفاده مینمایند. بهتر است این نکته را متذکر شویم که بیشتر چیلرهای تراکمی و جذبی دارای کندانسور آبی هستند.

آشنایی با اجزای اصلی برج خنک کننده

- الکتروموتور (motor): فراهم کننده گشتاور لازم جهت چرخش فن یا مولد انرژی مکانیکی

- فن یا پروانه (fan): بوجود آورنده فشار نسبی در هوا و جابجا کردن حجم مشخصی از آن در طی زمان معین

- انتقال قدرت تسمه ای (speed reducer): کاهش دهنده سرعت زاویهای موتور یا دور موتور به دور گردشی استاندارد فن

- انتقال قدرت گیربکسی: جایگزین سیستم تسمه پولی در سیستم کاهندگی دور از دینام به پروانه محوری یا حلزونی

- سطوح خنککن (fill): برقراری ارتباط بین سیالات مختلف و ایجاد سطح مفید انتقال حرارت بین آب و هوا

- کویل (coil): فراهم کننده سطح موثر از جهت انتقال گرمایشی از آب به هوا

- نازل (nozzle): تقسیم کننده و توزیع دهنده جریان آب گرم

- آب پخش کن ( head sprinkler): توزیع کننده سیال داغ در نوع مدور یا چرخشی سیستم پاشش آب

- لوله و انشعابات داخلی (pipe and fittings): منتقل کننده جریان آب در بخشهای داخلی

- بست کمربندی (belt fastener): متصل کننده انشعابات داخلی به نازلها یا افشانکها

- قطرهگیر (drift eliminator): بازدارنده پرتاب قطرات آب به سمت فن مکنده القایی

- تشتک (basin): محل جمع آوری آب سرد یا مخزن تجمیع آب با دمای پایین

- کرکرهها (louvre): دریچه داخل شدن هوای خشک و سرد محیط

- تنوره خروج هوا (fan deck): دهانه خروجی هوای اشباع داغ

- پنل (panel): دیواره های اصلی استراکچر یا بدنه

- ساپورتهای حائل یا نگهدارنده (supports): قوطیهای نگهدارنده پکینگها ، قطره گیر و سایر تجهیزات درونی

- محافظ پروانه (fan Guard): محافظ فن در مقابل ضربات احتمالی یا ورود اشیاء خارجی

- شاسی موتور(motor Chassis): فریم نگهدارنده دینام یا الکتروموتور

- فلنچ ورودی(inlet Flange): اتصال ورودی آب برگشتی

- فلنچ خروجی(outlet Flange): محل خروجی آب رفت

- فلوتر (floater): شناور تنظیم کننده ورود جریان آب جبرانی

- شیر تخلیه(drain valve): محل خروجی جریان بلودان یا تخلیه زیرآب

- فلنچ سرریز (overflow): مقطع خروج یا تخلیه جریان مازاد آب

اجزای جانبی

- کنترل دور متغیر: این بخش در قسمت تابلو کنترل وظیفه تنظیم دستی یا اتوماتیک دور موتور توسط تغییر فرکانس را عهدهپذیر است.

- آنتی فریز ضدیخ: دارای دو بخش هیتر و ترموستات میباشد که با قرارگرفتن در تشتک در زمستان از یخ زدن آب ممانعت به عمل می آورد.

- دک کاهش صدای فن: این قطعه در زیر قسمت کاهش دور بین فن و فولی نصب شده و لرزشهای موجود پروانه را کاهش میدهد.

- لرزه گیر مکانیکی: سبب دمپ لرزشها و کاهش سطح ارتعاشات گشته که نمونه کاربری آن را می توان در هواسازها و چیلرها مشاهد کرد.

- تخلیه اتوماتیک: بلودان هوشمند مجهز به یک TDS متر و شیر برقی بوده که عامل کاهش میزان املاح سنگین در تشتک است.

- فیلتراسیون هوا: توریهای هوای فلزی(آلومینیوم) در پشت کرکرهها نصب میشود و از ورود ذرات معلق به داخل جلوگیری مینماید.

- سایت گلس یا پنل بازدید: پنل شیشهای یا تلقی که موجب سهولت بازدید اپراتور از شرایط کارکرد دستگاه در شرایط مختلف عمل می آورد.

- پمپ شاور: این بخش فقط در کولینگ تاور هیبریدی به کار میرود و دائماً آب مدار باز را بر روی کویل پاشش میکند.

- توری آشغالگیر: این تجهیز در جلوی فلنچ خروجی آب سرد نصب شده و باعث ممانعت از عبور آشغالهای موجود در basin میگردد.

- فیلتر میکرونی: فیلتر کیسهای سبب افزایش کیفیت آب جبرانی و کاهش میزان رسوب گرفتگی قطعات داخلی خواهد شد.

انواع فن در برج خنک کننده

برج خنک کننده یا فن برج خنک کن(cooling tower fan)

برای ایجاد جریان هوا با دبی و فشار استاتیکی مشخص در کولینگ تاور به کار گرفته می شود. فن برج خنک کن یکی از مهمترین و اصلی ترین اجزاء در برج های خنک کن بوده که عملکرد دستگاه به شدت به آن وابسته می باشد. فن کولینگ تاور باید سبک بوده تا نیروی گشتاور محرکه کمتری برای به دوران درآوردن آن لازم باشد. همچنین باید دارای مقاومت مناسبی را در برابر تنش و خستگی داشته باشد. به همین منظور فن کولینگ تاور به صورت متداول از جنس استیل، آلومینیوم، فایبرگلاس و یا انواع پلاستک ساخته می شود.

انواع فن برج خنک کن

فن ها معمولاً در دو نوع محوری و سانتریفیوژ در برج خنک کننده مورد استفاده قرار می گیرند که نوع سانتریفیوژ فشار استاتیکی بالاتر و نوع محوری دبی بالاتری تأمین می کنند.

فن محوری برج خنک کننده دارای انواع مختلفی می باشد که به شرح آن می پردازیم

فن پلی آمید کولینگ تاور(Fan polyamide cooling tower)

معمولاً در کولینگ تاور برای فن هایی با قطر کمتر از یک متر، از پروانه هایی با بلیدهای پلی آمید استفاده می شود که هم بسیار سبک است و هم مناسب دوران در دورهای بالا می باشد. قسمت هاب این پروانه از جنس آلومینیوم یا پلی پروپیلن می باشد.

این نوع پروانه معمولاً به صورت کوپل مستقیم نصب می گردد و در 900 دور در دقیقه یا 700 دور دقیقه راه اندازی می شود.

فن آلومینیومی برج خنک کننده(Aluminum cooling tower fan)

فن هایی با جنس آلومینیوم هستند، ضمن اینکه استحکام بالایی نیز دارند و بسیار سبک می باشند و همین عوامل باعث می شوند که در صنعت ساخت فن، به صورت گسترده مورد استفاده قرار گیرد. این پروانه ها از بلیدهایی آلومینیوم اکسترود شده ساخته شده اند که بالانس فن کولینگ تاور را به راحتی میسر می نماید.آلومینیوم در محیط مرطوب زنگ نمی زند و تنها لایه ای نازک از اکسید آلومینیوم بروی سطح آن ایجاد می شود، قسمت مرکزی فن کولینگ تاور (هاب) از جنس چدن می باشد و شفت ها از فولاد گالوانیزه هستند. بر حسب نیاز می توان متریال هاب و شفت ها را از استنلس استیل ساخت که برای موارد خاص استفاده می گردد. زاویه فن برج خنک کننده به راحتی قابل تغییر است. افزایش زاویه بلیدها موجب افزایش دبی هوا می شود، ولی مقدار بیشتری انرژی مصرف می کند و آمپر بیشتری از موتور می کشد. در هنگام تغییر زاویه تیغه، باید مقدار مصرف آمپر موتور را زیر نظر داشت.

فن فایبرگلاس کولینگ تاور(Fiberglass cooling tower fan)

این نوع فن از بلیدهایی از جنس فایبرگلاس ساخته شده است. سطح مقطع بلیدها، ایرفویل است و بلیدها تو خالی (Hollow Blade) می باشند، به همین جهت از نظر وزن سبک است.

فایبرگلاس در مقابل رطوبت بسیار مقاوم است، بنابراین از این نوع پروانه در کولینگ تاور استفاده می شود. این نوع پروانه فن برج خنک کننده، سنگین تر از نوع آلومینیومی می باشد ولی مقاومت بیشتری در برابر خوردگی دارد.

آنچه باید درباره فن برج خنک کننده بدانید

- مقدار دبی هوا با سرعت دوران فن تغییر می کند

- مقدار دبی هوا با زاویه بلیدها نسبت به صفحه افقی تغییر می کند

- مقدار فشار استاتیک با مربع نسبت ظرفیت تغییر می کند

- توان فن با مکعب نسبت ظرفیت تغییر می کند

- در دبی ثابت، مقدار توان و فشار استاتیک فن با چگالی هوا تغییر می کند

پکینگ قلب تپنده برج خنک کننده(COOLING TOWER PACKING)

پکینگ برج خنک کن یا سطوح انتقال حرارت به عنوان قلب کولینگ تاور شناخته می شود و در

دو مدل اساسی

- اسپلش (قطره ای)

- فیلمی

طراحی و ساخته می شود. در طول زمان پکینگ ها از جنس های مختلف ساخته می شدند. در زمان های قدیم از چوب اشباع شده استفاده می شد، ولی با پیشرفت تکنولوژی امروزه از پلیمرها استفاده می شود.

اهمیت استفاده از پکینگ در برج خنک کن

ضروری بودن استفاده از پکینگ در کولینگ تاور زمانی مشخص می شود که سیستم خنک کننده ما پر از رسوب و گرفتگی شود. در این حالت با بوجود آمدن لایه های رسوب و در نتیجه کاهش سطوح تبادل حرارتی در پکینگ ها یا فیلینگ های سیستم خنک کننده، دچار افت در میزان راندمان سیستم می شویم. رویداد افت در راندمان برج خنک کننده با افزایش دمای آب سرد خروجی، قابل مشاهده است. در بین اجزای داخلی برج خنک کننده، مهمترین بخش، پکینگ یا سطوح خنک کننده برج خنک کن می باشد که همانطور که به آن اشاره شد وظیفه آن ایجاد سطح تبادل حرارت است. پکینگ ها با توجه نوع عملکرد سیستم داخلی کولینگ تاور، انواع مختلفی دارند

انواع پکینگ برج خنک کننده

پکینگ های برج خنک کننده انواع مختلفی دارند که با توجه به نوع طراحی و کارکردشان، مورد استفاده قرار می گیرند. پکینگ ها علاوه بر کاربری در فرایند برج خنک کنندگی، در تجهیزات دیگری همچون اسکرابر (برج اسید) نیز کاربرد دارند. کاربری پوشال های مشبک در سیستم های تبخیری نیز در این میان بسیار حائز اهمیت است. در واقع اصول طراحی یک اسکرابر و کولینگ تاور بر پایه کاربری پرکننده (fill) یا پکینگ می باشد. وظیفه فیلینگ داخلی در یک برج اسید یا اسکرابر، خنک کردن اسید و در برج نیز وظیفه سرد کردن آب است. البته از پکینگ بعنوان چربی گیر و همچنین در تصفیه خانه ها نیز استفاده می شود. در این مدل کاربری از پوشال های پرکننده در جهت ایجاد سطح جهت نشست کردن آلاینده ها (چربی و لجن) استفاده می شود.

پکینگ فیلمی(Film Packing)

پکینگ های فیلمی یا فیلم پکینگ برج خنک کننده ، ظاهری لانه زنبوری دارد که معمولاً از آن به پکینگ لانه زنبوری نیز نام برده می شود. پکینگ های لانه زنبوری، آب را به صورت فیلم (لایه ای نازک از آب) بر روی سطح خود عبور داده و در تماس با هوا قرار می دهند. این نوع از پکینگ ها به دلیل داشتن ظاهری شش گوشه به نام لانه زنبوری معروف شده اند و در اکثر برج های خنک کننده مدور و مکعبی مورد استفاده قرار می گیرند.پکینگ لانه زنبوری برج خنک کننده (فیلم پکینگ)، از مواد پلمیری PVC و PP (پلی پروپیلن) تولید و به بازار عرضه می گردند. کاربرد پکینگ های PVC برج خنک کننده نسبت به نوع PP به دلیل مقرون به صرفه بودن استفاده از آن، امروزه بیشتر است. پکینگ های فیلمی با توجه به نوع گام یا فاصله بین ورق های مورب به چندین دسته مختلف طبقه بندی می شوند.نوعی از پکینگ می باشد که با ایجاد یک لایه نازک سطحی در افزایش زمان و سطح تماس بین آب و هوا موثر می باشد. به این صورت که هر چه سطح آب به وجود آمده بیشتر و نازک تر باشد، تبخیر بیشتری انجام گرفته و در نتیجه عملکرد بهتری از برج نمایش داده می شود.

پکینگ های فیلمی در تراکم های متفاوتی ساخته می شوند. هر چه تراکم ورق های پلیمری بیشتر باشد، میزان تبخیر و در نهایت عملکرد خنک کنندگی نیز بیشتر خواهد شد. این تراکم با گام پکینگ که فاصله چشمه دو ورق مجاور است، شناخته می شود که به طور معمول از 12 میلیمتر تا 30 میلیمتر بسته به نوع کولینگ تاور و کیفیت آب در گردش متغیر می باشد.

مزایای استفاده پکینگ لانه زنبوری PP

- مقاومت دمایی بالاتر پلیمر پلی پروپیلن (PP) نسبت به پلیمر پلی ونیل کلراید (PVC)

- قابلیت اسیدشویی پکینگ های لانه زنبوری PP در هر دوره از تعمیرات اساسی (overhal) برج خنک کننده

- استفاده از جوش جرارتی به جای چسب در پکینگ های لانه زنبوری پلی پروپیلن (PP)

- طول عمر بالاتر و عدم نیاز به تعمیر و نگهداری دشوار و تعویض سالیانه

پکینگ اسپلش (Splash Packing)

به اصطلاح پکینگ پاششی یا پر کن پاششی، از انواع پکینگ برج خنک کننده است که معمولاً با ایجاد پاشش در جریان آب خروجی از نازل، سطح مفید انتقال حرارت بین آب و هوا را ایجاد می کند. پکینگ اسپلش عموما به دلایل زیر به جهت خنک کردن آب های سخت مورد استفاده قرار می گیرد. با توجه به سطح مقطع کم در تماس با آب، مناسب این گونه خنک کاری می باشند.

پکینگ اسپلش، مقاومت بسیار قدرتمندی در برابر رسوب و آب سخت دارند؛ بنابراین یکی از دلایل بکارگیری از پلی پروپیلن در ساخت و تولید پکینگ اسپلش نیز همین مورد است.

پکینگ اسپلش برج خنک کننده یا قطره ای، نوعی از پکینگ می باشد که به وسیله قطره قطره کردن آب سطح و زمان تماس میان آب و هوا را افزایش می دهد. هر چه قطرات که به وجود می آیند ریزتر و کوچکتر باشد، مطلوب تر است و میزان تبخیر افزایش پیدا می کند و عملکرد برج خنک کننده بالاتر می رود.

یکی از مهمترین نکات در طراحی برج خنک کن انتخاب نوع و حجم پکینگ مورد استفاده در دستگاه می باشد. نوع و حجم سطوح انتقال حرارت مستقیما بروی راندمان برج خنک کننده اثرگذار است.

در طراحی کولینگ تاور یکی از مهمترین بخش ها تعیین نوع پکینگ کولینگ تاور و طراحی آن می باشد. راندمان پکینگ مورد استفاده با عملکرد دستگاه رابطه مستقیم دارد و در بسیار تأثیرگذار است. جنس پکینگ هم مهم است به شکلی که پکینگ در طی زمان در تماس آب در گردش و هوا دچار مشکل نشود.

انتخاب جنس پکینگ کولینگ تاور

انتخاب جنس و نوع پکینگ برج خنک کننده برای استفاده در کولینگ تاور، یکی از وظایف سازندگان کولینگ تاور به شمار می رود. ولی برای این انتخاب پکینگ به پارامترهای مختلفی بستگی دارد. به طور کلی این پارامترها به شرح زیر می باشند:

- دمای آب گرم ورودی به برج (چون هر یک از انواع پکینگ کولینگ تاور، قابلیت تحمل دمایی متفاوتی دارند)

- راندمان حرارتی

- اسیدی یا بازی بودن آب و یا هر سیال دیگر

- میزان لزجیت سیال

- میزان سختی آب در گردش (درصد وجود عناصری چون کلسیم و منیزیم در آب که بوجود آورنده ی سختی آب هستند)

گام پکینگ برج خنک کننده

گام پکینگ، حد فاصل بین صفحات داخلی پکینگ است. در نتیجه هرچه گام پکینگ کولینگ تاور کمتر باشد، سطح ویژه انتقال حرارت بیشتر شده و تعداد صفحات انتقال حرارت بیشتری درحجم معین را می توان جمع آوری نمود. اما باید به این نکته توجه کرد که این گام از نظر انسداد در بین صفحات، از یک حد معینی نباید کمتر شود. به دلیل اینکه بعد از مدتی صفحات انتقال حرارت مسدود شده و در نتیجه برج خنک کننده نمی تواند کارایی لازم را داشته باشد.

قیمت پکینگ برج خنک کننده

- بر اساس هر بلوک

- بر اساس متر مکعب

اگر قرار باشد قیمت پکینگ مدیا بر اساس بلوک تعیین گردد، بایستی توجه نمود که ابعاد بلوک فیلینگ برج خنک کننده در حالت استاندارد و در بیشتر تیپ های تولیدی معادل 30*30*120 سانتی متر است. حالا اگر مطابق نیاز ابعاد دیگری برای آن در نظر گرفته شود، مقدار مورد نظر از قالب فوق برش خواهد خورد. لذا مازاد برش مورد نظر از بلوک نیز به همین روش روی قیمت کل محاسبه می گردد. البته اگر گلیه بلوک ها از ابعاد معین و بخش پذیری نسبت به یک بلوک واحد برخوردار باشد، این پرت و یا مازاد برش به حداقل خود خواهد رسید.

قیمت پکینگ مدیا برج خنک کننده

بطور کلی قیمت پکینگ مدیا برج خنک کن با توجه به پارامترهای زیر وابسته است:

- نوع کاربرد

- حجم مورد نیاز

- سطح ویژه (افزایش یا کاهش تراکم ورقه ها که گام نیز نامیده می شود. در مجموع به هر میزان که سطح ویژه بیشتر شود، قیمت پکینگ برج حنک کننده نیز افزایش می یابد)

- ابعاد برش

- کیفیت مواد اولیه

- متریال کاربردی جهت تولید

البته باید در نظر داشته باشید که بسته به نوع کولینگ تاور، در حدود 10 الی 20% قیمت کلی برج خنک کننده مربوط به پکینگ کولینگ تاور است. به همین جهت در انتخاب فیلینگ ها باید دقت لازم را داشت تا شامل هزینه های بیشتری نشود.

تأثیر مواد اولیه بر تعیین قیمت پکینگ مدیا

در بسیاری از موارد شاهد این مسئله هستیم که کارفرمایان در راستای کاهش هزینه های تولید، به سراغ پکینگ هایی با قیمت بسیار پایین می روند. اما این نوع از پکینگهای کولینگ تاور دارای چه ویژگی هایی هستند؟ در واقع استفاده از ماده اولیه گرانول و همچنین استفاده از مواد بازیافتی در ساخت پکینگ برج خنک کننده، می تواند باعث کاهش قیمت نهایی این محصولاتشود. اما به همان نیز باعث افت کیفیت آنها شود.

در واقع با استفاده از این نوع روش ساخت، پکینگ ها عمر به شدت کمتری را خواهند داشت و هزینه های تعویض مجدد پکینگ مجدداً به سراغ کارفرمایان خواهد آمد. همچنین باید توجه کرد که استفاده از پرکن هایی که کیفیت بسیار پایین دارند، می توانند موجب آسیب رساندن به الکتروموتور، کاهش راندمان برج و در نهایت استهلاک سایر قطعات برج نیز شود. بنابراین استفاده از مواد بازیافتی و ضایعاتی، شاید در دیدگاه اول موجب ایجاد محصولی با قیمت کم شود، اما مضرات آن در دراز مدت، بسیار زیانبار می تواند باشد.

خرید پکینگ برج خنک کننده

در خرید پکینگ برج خنک کن باید به پارامترهای مختلفی توجه کرد تا بالاترین راندمان را به دست آورد. از جمله پارامترهای موثر بر انتخاب پرکن سیستم های خنک کننده می توان به موارد زیر اشاره کرد:

- نوع برج خنک کننده

- مواد و متریال به کار رفته در پکینگ برج خنک کننده

- درصد لزج بودن پساب و یا سیال موجود در چرخه برج

- میزان راندمان حرارتی و گرمایی دستگاه

- درصد سختی آب

- میزان احتمال رسوب پذیری پکینگ

- درصد قلیایی و اسیدی یا بازی بودن آب و یا هر سیال دیگر

- درصد آلودگی و سختی آب موجود در چرخه صنعت

- دمای آب گرم ورودی به برج خنک کننده (لازم است که به میزان تحمل دمایی پکینگ فیلمی یا اسپلش توجه داشته نمود)

تا اینجا

نازل برج خنک کننده (Cooling tower nozzle)

قطعه ای است که آب گرم ورودی به کولینگ تاور را به روی پکینگ ها اسپری می نماید. عمل توزیع آب باید به صورت الگوی یکنواخت و بدون ایجاد فضای خالی انجام شود. در حقیقت هنگام استفاده از نازل ها باید مطمئن شویم که آب گرم روی تمام سطوح پکینگ پاشیده می شود و تمام سطوح را خیس می کند.

در صورتی که فضای خالی وجود داشته باشد، هوا از ناحیه عبور خواهد کرد و کولینگ تاور به درستی کار نخواهد کرد. نازل ها در انواع و سایزهای مختلفی ساخته می شوند که در ادامه این مقاله از سایت بادران تهویه صنعت به بررسی آنها می پردازیم.

انواع نازل برج خنک کننده

همانطور که اشاره شد کولینگ تاورها دستگاه هایی تبخیری هستند که اساس کار آنها ایجاد زمان و سطح تماس گسترده میان آب و هوا می باشد تا عمل تبخیر و از دست دادن گرمای نهان به سرعت صورت پذیرد. برای توزیع و گسترده کردن سطح تماس، باید آب گرم ورودی به را به وسیله نازل برج خنک کننده یا افشانک به صورت قطرات ریز درآورد. پوشش توزیع آب باید به روی تمام سطوح انجام شود و در صورتی که قسمتی خالی بماند هوا به دلیل فشار کمتر از آن ناحیه فرار خواهد کرد و عملکرد کولینگ تاور مختل خواهد شد. به همین دلیل نازل یکی از مهمترین قطعات برج خنک کننده می باشد.

محل نازل برج خنک کن

توزیع یکنواخت آب از آن جهت مورد تأکید قرار دارد که اگر سطوح انتقال حرارت به صورت نامنظم خیس و خشک شود منجر به تشکیل ذرات رسوب بروی پکینگ برج خنک کننده خواهد شد و ضمن کوتاه شدن عمر پکینگها عملکرد برج خنک کننده را تحت تأثیر قرار می دهد.

انواع نازل برجهای خنک کننده

همچنین نازل هایی مطلوب تر هستند که قطرات آب ریزتری به وجود بیاورند و هر چه قطرات درشت تر و بزرگ تر باشند، سطح تماس آب و هوا کمتر شده و میزان خنک کنندگی کمتر خواهد بود. از طرف دیگر هر چه قطرات آب ریزتر باشد، مقدار پرتاب آب (دریفت) افزایش می یابد که باید با استفاده از قطره گیر برج خنک کننده جلوی پرتاب این قطرات ریز آب را گرفت.

نازل کولینگ تاور دارای انواع بسیار و اشکال مختلف می باشد که همگی معمولاً همه از مکانیزم وجود یک صفحه یا سطح جهت پاشش در زیر استفاده می کنند. هر نازل متناسب با طراحی و کیفیت جریان آب در گردش مورد استفاده قرار می گیرد. برخی نازل ها نیاز به فشار آب بالاتری دارند و برخی به صورت ثقلی کار می کنند.

نازل های پر استفاده در برج خنک کننده

نازل مربع پاش مدل دک اسپری

این نازل یکی از پر استفاده ترین انواع نازل می باشد که جنس آن از ABS می باشد. سایز ورودی این نوع نازل از یک اینچ تا 3 اینچ می باشد. این نازل در قسمت ورودی دارای رزوه است که به کمک کمربندی بروی لوله قرار می گیرد. پس از گذر آب از ناحیه اریفیس (در گلویی نازل که در بخش انتهایی آن قرار دارد)، فشار تغییر کرده و مسیر آب به سمت بیرون پاشش می کند.

در ناحیه ورودی نازل، قطعه پروانهای شکل قرار دارد که توربولاتور نامیده می شود و باعث چرخش آب و تنظیم جریان می شود. این قطعه در هنگام عملکرد ثابت است و دَوران نمی کند.

نازل مربع پاش برای برج های خنک کننده صنعتی مورد استفاده قرار می گیرد که دبی بالایی دارند. در نازل (Dekspray)، باید میزان فشار آب و همچنین فاصله از پکینگ ها مناسب باشد، به صورتی که آب پس از توزیع تمامی سطح پکینگ را خیس نماید. در صورتیکه بخشی از پکینگ ها خشک باشد باعث فرار هوا می شود و عملکرد دستگاه افت پیدا می کند.

نازل حلزونی

نازل حلزونی یکی از بهترین و قدیمی ترین انوع نازل می باشد. این نازل در دو سایز 1/2 اینچ و 3/4 اینچ موجود می باشد و پاشش آن به صورت دایره می باشد. هر نازل با توجه به فاصله تا پکینگ دایرهای به قطر 50 سانتیمتر را پوشش خواهد داد. به طور معمول این نازل باید در تعداد بالا مورد استفاده قرار گیرد و نازل ها دارای هم پوشانی باشند تا جایی از پکینگ ها خالی نماند.

در شرایطی که فاصله نازل تا پکینگ بسیار کم باشد، این نازل کاربرد خواهد داشت. عملکرد نازل حلزونی در فیلم زیر نشان داده شده است. نحوه کارکرد به این صورت است که آب بوسیله انشعاب ها تقسیم شده و سپس نازل، آن را به صورت یکنواخت روی پکینگ ها توزیع می کند.

نازل مارلی

یکی از جدیدترین انواع نازل در کولینگ تاور، نازل مارلی است که به صورت یکنواخت آب را بروی سطوح پکینگ توزیع می نماید. این نوع نازل مناسب استفاده در کولینگ تاورهای صنعتی می باشد. همچنین، نازل مارلی در انواع دیگر کولینگ تاور قابل استفاده می باشد و عملکرد بسیار خوبی دارد. بطوری که آب پس از ورود به لبه ها برخورد کرده و در مسیرهای متفاوت به روی پکینگ پاشیده می شود.

لبه های بیرونی آب را در مسیرهای مشخص هدایت می کند. به همین جهت کیفیت توزیع آب عالی خواهد بود. در صورتی که لبه بیرونی دچار رسوب شود، می توان قطعه بیرونی را شستشو کرد و یا به راحتی جدا کرده و تعویض نمود.

نازل اکوجت

یکی دیگر از بهترین نازل های موجود برای کولینک تاور، نازل اکوجت است که در کولینگ تاور عملکرد بسیار خوبی دارد و بسیار مورد استفاده قرار می گیرد. این نوع نازل دارای انواع مختلفی می باشد که در قسمت تحتانی به صورت پروانه ای یا مثلثی باشد. نحوه کار در این نوع نازل به این صورت است که آب به صورت عمود از دهانه نازل وارد شده و سپس به سطح برخورد کرده و به اطراف پاشیده می شود.

در این نازل آب پس از برخورد به سطح مثلثی یا پروانه به صورت مدور توزیع می گردد. این نازل برای آبهای کثیف و با دبی های زیاد طراحی شده است. هنگامی که آب کثیف باشد با توجه به دهانه ورودی به راحتی به سمت پایین حرکت کرده و رسوب نمی تواند دهانه ورودی را دچار گرفتگی کند و در هنگام برخورد با سطح هم هیچ گونه گرفتگی به وجود نخواهد آمد.

نازل اکو اسپری

این نوع نازل برای برج های خنک کننده بزرگ طراحی شده است. بطوریکه آب را به صورت افقی در سطح توزیع می کند و سطح بزرگی را پوشش می دهد. در نازل اکو اسپری، آب در چند سطح و در چندین جهت پرتاب می گردد و ناحیه گسترده ای را پوشش می دهد. در برج های بلندمرتبه و بتنی که نیاز است تا سطح بزرگی پوشش داده شود، از این نوع نازل استفاده می گردد.

سیستم کنترل هوشمند

کنترل هوشمند برج خنک کننده سیستمی است که کنترل سرعت دوران پروانه بر اساس دمای خروجی از کولینگ تاور را به عهده دارد. این سیستم از اجزاء اصلی اینورتر، پی آی دی کنترلر و سنسور تشکیل شده است.

سیستم کنترل هوشمند برج خنک کن از استارت ناگهانی الکتروموتور جلوگیری می کند و آن را به صورت نرم و پله ای استارت می کند که مدت زمان استارت به وسیله اینورتر قابل تنظیم است. این استارت نرم و پله ای باعث می شود که تنش کمتری به تجهیزات متحرک مانند پروانه، سیستم کاهش دور و یا گیربکس وارد شود و این قطعات عمر بیشتری داشته باشند.

کنترل هوشمند برج خنک کننده موجب استهلاک کم سیستم متحرک برج خنک کننده و عمر بالای آن می شود سیستم کنترل هوشمند کولینگ تاور بر اساس دمای آب خروجی از برج خنک کننده میزان دور پروانه را تغییر می دهد. در اوقاتی از روز، ماه یا فصل که دمای هوا پایین تر است و نیاز نیست کولینگ تاور با حداکثر دور کار کند، با کاهش میزان دور پروانه ضمن کاهش مصرف برق و همچنین کاهش تبخیر و پرتاب آب موجب صرفه جویی می گردد.

سیستم کنترل هوشمند برج خنک کننده این مزیت را دارد که با تنظیم یک دمای مشخص می توان دمای سیستم را بروی دمای مشخص ثابت نگه داشت. این ویژگی در صنایع حساس به تغییرات دما بسیار مطلوب می باشد. در روش های قدیمی تر از ترموستات استفاده می شد که الکتروموتور را دائما خاموش و روشن می کرد و استهلاک آن را به شدت افزایش می داد، ولی با سیستم کنترل هوشمند بدون قطع و وصل کردن دمای خروجی از برج خنک کن ثابت می ماند.

کنترل برج های خنک کننده چگونه است

برای کنترل این مقدار، اکثر تکنسین های کنترل یک حلقه کنترل (PID یا مشابه) را برنامه ریزی می کنند تا استفاده کلی از فن برج خنک کننده را برای حفظ این دما تغییر دهد. در اکثر ساختمان های بزرگ، چند فن برج خنک کننده برای این منظور موجود است.

کنترل فن

در اکثر سیستمهای دستی معمولی برای کنترل فنهای برج خنککننده، هر فن برای هر حالت توقف، سرعت پایین و سرعت بالای خود یک سوئیچ دارد. هر سوئیچ سیگنالی برای چسباندن موتور فن به حالت عملکرد خاص مربوط به آن سوئیچ تولید می کند.

کنترل سیستم خنک کننده

سیستم خنک کننده از یک ترموستات برای تنظیم دمای کارکرد معمولی موتور احتراق داخلی استفاده می کند. هنگامی که موتور به دمای کاری استاندارد می رسد، ترموستات فعال می شود. سپس مایع خنک کننده می تواند وارد رادیاتور شود

کنترل فن ها

یک فن 4 سیم دارای برق، زمین، خروجی تاچ و ورودی درایو PWM است. به طور خلاصه، PWM از عرض نسبی پالس ها در یک رشته پالس روشن و خاموش برای تنظیم سطح توان اعمال شده به موتور استفاده می کند. یک فن 2 سیمه با تنظیم ولتاژ dc یا عرض پالس در PWM فرکانس پایین کنترل می شود.

کنترل فشار سیستم خنک کننده

هنگامی که سیال در سیستم خنک کننده گرم می شود، منبسط می شود و باعث افزایش فشار می شود. درپوش تنها جایی است که این فشار می تواند از آن خارج شود، بنابراین تنظیم فنر روی درپوش حداکثر فشار را در سیستم خنک کننده تعیین می کند.

نحوه کار این سیستم به این شکل است که سنسور دمای آب خروجی از برج خنک کننده را اندازه گرفته و به صورت میلی ولت به پی آی دی کنترلر ارسال می کند. سپس پی آی دی کنترلر آن را پردازش می کند و به صورت میلی آمپر به اینورتر فرمان می دهد تا سرعت دوران پروانه را به وسیله فرکانس بین صفر تا پنجاه هرتز تنظیم و به الکتروموتور فرمان دهد.

Jh hdk[h

مواد سازنده برج خنک کننده

برج خنک کن معمولاً از بتن، چوب یا فایبرگلاس ساخته می شود. برج های خنک کن همچنین مجهز به تجهیزات مکانیکی متشکل از فن، پکینگ، الکتروموتور و سیستم لوله کشی و… می باشند که به گردش هوا در سراسر برج خنک کن کمک می کند.

چگونگی کارگرد برج خنک کننده

سیستم ها و فرآیندهای صنعتی حرارت زیادی را به شکل آب داغ تولید میکنند که این آب باید خنک گردد. این آب داغ از داخل کولینگ تاور عبور می کند و در معرض هوای خشک و خنک محیط قرار می گیرد.

گرما بوسیله تبخیر دفع می گردد. این آب خنک مجدد وارد فرآیند شده و گرم می شود، این سیکل بارها و بارها تکرار می شود.آب گرم در برج خنک کن بوسیله نازل به قطرات ریز تبدیل شده و بروی پکینگ پاشیده می شود که موجب افزایش سطح تماس و افزایش میزان تبخیر می شود. فن که بالای کولینگ تاور قرار کرفته است هوا را از پایین دستگاه به سمت بالا، در خلاف جهت آب هدایت می کند، این هوا گرما و آب تبخیر شده را به اتمسفر خارج می کند.آب گرم در این فرآیند خنک شده و بخشی از جرم خود را از دست می دهد که به صورت تبخیر همراه با هوا خارج می شود، سپس این آب خنک در تشت دستگاه جمع شده و به سمت سیستم مکش می شود. به طور کلی برج خنک کن برای حذف گرما از ساختمان یا تأسیسات با پاشیدن آب از طریق برج برای تبادل گرما به داخل ساختمان طراحی و ساخته شده است. هوا از کناره های برج وارد می شده و از آب در حال سقوط عبور می کند.

برج خنک کننده هیبریدی

کولینگ تاور به دلیل تبخیر مداوم آب مصرف آب بالایی دارد به طوریکه در مناطق خشک و کم آب می توان از برج خنک کن مدار بسته، هیبریدی، آدیاباتیک یا خشک استفاده نمود و میزان مصرف آب را کاهش داد.

آشنایی با مفاهیم رایج در برج های خنک کننده

- محدوده خنک کننده Cooling Range :عبارت است از تفاوت بین دمای آب ورودی و خروجی از برج خنک کننده.

- بار خنک کنندگی Cooling Load : سرعتی که گرما از آب خارج می شود.

- آب Make-up: مقدار آب تازه و تصفیه شده ای که باید برای سیستم آبی تامین شود تا همان مقدار آبی که بخار شده را جایگزین کند.

- پرتاب آب یا Drift : ذرات هوا که در تماس با آب توسط جریان هوا حمل و به بیرون از تشت برج خنک کن منتقل می شوند.

- ستون هوای گرم یا Plume : مخلوط هوای گرم و بخار آب که از یک برج خنک کننده خارج می شود.

- اَپروچ Approach : تفاوت بین دمای آب خروجی از برج و دمای مرطوب هوای ورودی.

- دمای مرطوب wet-bulb

- روانسنج اسلینگ : اندازه گیری دمای مرطوب توسط روانسنج اسلینگدمای هوای محیط در رطوبت نسبی 100٪. این شاخص توسط یک روانسنج اندازهگیری می شود که در آن لایه نازکی از رطوبت، حباب دماسنج را می پوشاند و در معرض هوای جاری قرار می گیرد. عدد اندازه گیری شده، معمولاً در مقایسه با اندازه گیری دماسنج معمولی بسته به رطوبت نسبی، خنک تر است.

- بلودان Blowdown : آبی که به طور عمدی از سیستم خارج می شود تا قسمت هایی از جامدات انباشته شده در اثر تبخیر مداوم آب و لجن ناشی از ناخالصی ها و رشد باکتری ها حذف شوند.

- گردش مجدد Recirculation : زمانی رخ می دهد که هوای تخلیه شده با مخلوط شدن با هوای تازه، دوباره وارد سیستم شود. این امر باعث کاهش راندمان برج خنک کن می شود.

انواع برج خنک کننده از لحاظ جنس بدنه

برج خنک کنندۀ فلزی(Metal cooling tower)

بدنۀ برج های خنک کنندۀ فلزی از ورق فولاد ضد زنگ (304 یا 316L) ساخته می شود. عنصر اصلی آلیاژی در این نوع فولاد، کروم و نیکل هستند. همه می دانند که فولاد ضد زنگ (استیل) قوی، بادوام و ماندگار است. ماهیت قوی آن به این معنی است که ماده ای با طول عمر بالا بوده و کمتر نیاز به ترمیم پیدا می کند و می تواند درخشندگی خود را برای سال های زیادی حفظ کند. اما آیا این برای برج خنک کنندۀ شما مناسب است؟

مزایای برج خنک کننده فلزی

– فولاد ضد زنگ بسیار مستحکم است. این یک مزیت برای کسانی است که می خواهند بارهایی مانند لوله کشی را روی برج خنک کننده وارد کنند. همچنین می توان نردبان ها را بدون ترس از آسیب یا خطر برای کارگرانی که از آن استفاده می کنند به سازه متصل کرد.

– بر خلاف فایبرگلاس (FRP)، فولاد ضد زنگ خزش، افتادگی یا خراب شدن ندارد. همچنین با گذشت زمان خواص خود را از دست نداده و تغییر شکل نمی دهد. این موضوع به این دلیل است که فولاد ضد زنگ در مقایسه با FRP در برابر سطوح pH بالا و پایین مقاومت بیشتری دارد. با نگهداری و مراقبت مناسب، برج فولادی ضد زنگ می تواند در تمام روزهای زیر بار، استحکام کافی داشته باشد.

– برج فولادی ضد زنگ تقریبا هرگز ترک نخواهد خورد. فولاد ضد زنگ از آنجایی که چنین ماده بادوامی است، در معرض آسیب ناشی از جابجایی یا ضربه نیست. در صورتی که چیزی به بدنۀ برج برخورد کند، به جای شکستن، فرو می رود. این بدان معنی است که حتی در صورت آسیب جزئی، برج خنک کننده همچنان در شرایط کار خواهد بود.

– سطح صیقلی و براق فولاد ضد زنگ، ظاهر زیبایی را برای برج خنک کننده ایجاد می کند.

– فولاد ضد زنگ مقاومت بالایی در برابر خوردگی دارد. تشکیل اکسید کروم در سطح مقاطع فولادی و در تماس با اکسیژن هوا، موجب حفاظت مقاطع استیلی در برابر رطوبت و مواد خورنده میشود.

معایب برج خنک کننده فلزی

– در موارد نادر، وزن اضافی یک برج فولادی ضد زنگ می تواند یک نقطه ضعف باشد. به عنوان مثال، زمانی که قرار است برج خنک کننده بر روی سقف نصب شود و استحکام سقف به لحاظ تحمل وزن زیاد، محدودیت هایی دارد.

– در مقایسه با برج های فایبر گلاس، برج های استیل گرانتر هستند.

برخی از تولیدکننده ها از ورق گالوانیزه نیز برای ساخت برج های فلزی استفاده می کنند. البته، مقاومت گالوانیزه در برابر خوردگی و نیز استحکام مکانیکی آن به اندازۀ فولاد ضد زنگ نیست

برج خنک کننده فایبرگلاس(Fiberglass cooling tower)

پلاستیک تقویت شده با فایبرگلاس یا FRP، یک ماده مقرون به صرفه است که در بین بسیاری از تولید کنندگان محبوب است. فایبرگلاس یا الیاف شیشه یکی از غالب ترین الیافی است که در صنعت پلیمرهای تقویت شده مورد استفاده قرار می گیرد. اما آیا این برای برج خنک کننده فایبرگلاس برای پروژه شما مناسب است؟ این موضوع خیلی بستگی به شرایط و بودجۀ خریدار دارد.

مزایای برج خنک کننده فایبرگلاس

برج خنک کنندۀ FRP سبک تر از برج های فولادی ضد زنگ است. در موقعیت جایگزینی که یک برج قدیمی در یک مکان نامطمئن است – برای مثال بر روی پشت بام – وزن خشک یک برج FRP به اندازه کافی سبک است که بتوان آن را به محل مورد نیاز حمل کرد.

- برج فایبرگلاس مقاومت مناسبی در برابر خوردگی دارد و از این رو میتواند در برابر آب شور یا حاوی اسید، مقاومت خوبی داشته باشد.

- میزان هدایت حرارتی فایبرگلاس در مقایسه با فولاد ضد زنگ بسیار پایین تر است. در نتیجه، رساناییِ گرمای بدنۀ برج فایبر گلاس کمتر می باشد.

- از بدنه فایبرگلاس میتوان در محیطهایی که دارای امواج الکترومغناطیس بالا هستند، استفاده کرد.

- برج خنک کنندۀ فایبرگلاس نسبت به برج استیل ارزانتر است.

معایب برج خنک کننده فایبرگلاس

- بر خلاف فولاد ضد زنگ،FRP به خوبی در برابر ضربه مقاومت نمی کند. همان برج جدید فایبرگلاسی که قرار است در جای خود نصب شود، ممکن است در حین حمل به طور تصادفی به دیوار یا کامیون برخورد کند و بدنه اش دچار ترک خوردگی گردد. اگر این اتفاق بیفتد، تعمیرات فایبرگلاس هزینۀ زیادی بهمراه خواهد داشت.

- برج های خنک کننده دائماً گرم هستند و آب همیشه کلردار می شود و در معرض اشعه های مضر UV قرار دارد. این باعث خزش FRP می شود – به این معنی که خود ماده خواص خود را از دست داده و در طول زمان تغییر شکل می دهد. هنگامی که این اتفاق می افتد، ممکن است برج بر اثر وزن آب گرم دچار افتادگی شود. متأسفانه، این ایراد قابل تعمیر نبوده و تنها راه حل تعویض کل برج است.

انواع برج های خنک کننده بر اساس نوع مدار

برج خنک کننده مدارباز مرطوب یا تر:

این مدل دستگاه با ایجاد یک سطح تبادل تماس مستقیم بین هوا و آب سبب کاهش دمای آب میشود. در این سیستم برودتی درصدی از آب(1.5 تا 2 درصد) دچار تبخیر شده و وارد هوای ورودی خواهد شد. این موضوع موجب مرطوب شدن هوای اطراف یا اشباع شدن آن میگردد. بخاطر همین موضوع به این مدل سیستم سردکننده کولینگ تاور مرطوب یا خیس نیز گفته میشود. آب خروجی از افشانک یا اسپرینکلر شروع به ریزش بر روی پکینگها کرده و از سوی دیگر در تماس با هوا دچار کاهش دما میگردد.

برج خنک کننده مداربسته خشک:

در این مدل، آب در یک چرخه تماماً بسته (Close) در تماس با هوای خشک محیط سرد میگردد. از این رو این نوع سیستم برودتی را خشک یا درای نیز می نامند. به دلیل تماس غیر مستقیم آب با هوای خشک، دمای آب تحت تاثیر دمای محسوس اقلیم جوی قرار دارد. این تجهیز دارای شبکههای لوله ی مسی و فینهای آلومینیوم تحت عنوان کویل فیندار میباشد. آب در گذر از این شبکههای لوله ای کویل در تماس با هوای فن یا پروانه، سرد میگردد.

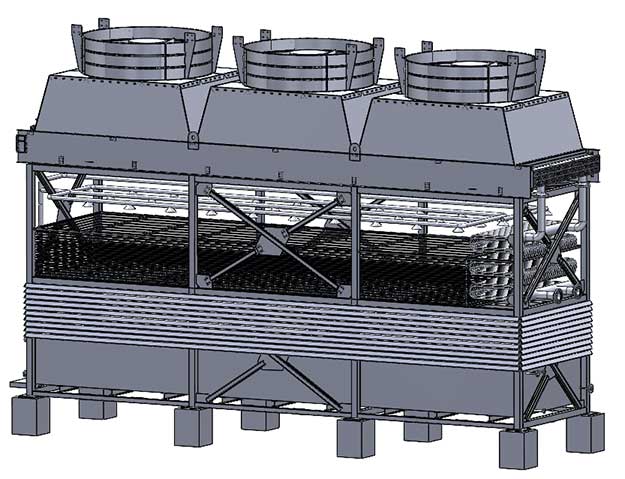

برج خنک کننده هیبریدی یا ترکیبی:

نسل جدید تجهیزات برودتی تبخیری در واقع ترکیبی از دو سیستم مدارباز و مداربسته هستند. جریان اصلی سیال آب در گذر از سطوح نفوذ حرارتی کویل توسط یک جریان ثانویه پاششی قرار میگیرند. در این تماس، گرما توسط نفوذ و هدایت گرمایشی از آب گرم کویل به آب سرد مدار پاششی انتقال مییابد. مزیت بزرگ این مدل کاهش دمای آب تا نزدیکی دمای مرطوب محیط طی یک سیکل بدون تبخیر است. این سیستم برودتی در عین حال رسوب گرفتگی به شدت کمتری نسبت به انواع کولینگ تاور مدار باز دارند.

انواع برج های خنک کننده بر اساس نمای ظاهری

برج خنک کننده مکعبی(Cubic cooling tower):

این مدل از سیستمهای برودتی دارای ظاهر مکعب مستطیل بوده و بسیار فضای کمی را اشغال مینماید. برج خنک کننده مکعبی میتواند به صورت مدارباز، مداربسته و یا هیبریدی تولید و طراحی گردد. کولینگ تاور مکعبی دارای سیستم پاشش آب ثابت و بسیار کم رسوب میباشد. برج خنک کننده مکعبی به دلیل داشتن ارتفاع زیاد و سیستم پاشش آب منظم دارای راندمان بالایی میباشد. سیستمهای برودتی مکعبی امروزه در بیشتر صنایع بزرگ و همچنین در تهویه مطبوع کاربرد فراوانی دارد.

مزایای برج خنک کننده مکعبی

- رسوب گرفتگی کمتر در تجهیزات داخلی همچون نازل و پکینگ مدیا

- اشغال فضای کمتر به دلیل نداشتن فضای پرت و اضافی

- راندمان بالاتر و کاهش دمای بیشتر آب

- تعمیر و نگهداری آسانتر

- ارسال و حمل بسیار سریع، کم هزینه و آسوده

- دارای مخزن آب سرد بزرگتر نسبت به مدلهای مخروطی

برج خنک کننده مدور یا استوانه ای(Circular or cylindrical cooling tower):

کولینگ تاور مدور یا گرد یکی از قدیمی ترین طرحهای تولیدی بسیاری از شرکتهای سازنده به شمار میآید. یکی از مشخصههای اصلی آن سیستم پاشش آب دوار دارای اسپرینکلر یا آب پخش کن به حساب میآید. ابعاد بزرگ استوانهای شکل و ارتفاع کم نسبت به مدل مکعبی از دیگر مشخصات بارز آنها حساب میشود. بیشترین کاربرد این نوع در انواع ساختمانهای مرتفع به منظور توازن گرمایی در کندانسور چیلر میباشد.

مزایای برج خنک کننده استوانهای یا مدور

- نصب آسان در محل پروژه

- صدای کمتر فن یا پروانه و گردش آسان تر و بهینه هوا

- قیمت پایین تر و اقتصادی تر بودن نسبت به تیپ مکعبی

- مکندگی بهر هوا بدلیل داشتن لوورهای بزرگتر

انواع برج خنک کننده بر اساس نوع ورودی هوا

برج خنک کننده جریان مخالف یا کانتر فلو:

کولینگ تاور کانترفلو دارای ورودی هوا از تمامی جوانب دستگاه در قسمت بالایی تشتک و بخش زیرین پکینگها میباشد. جهت جریان هوای ورودی به برج خنک کننده جریان مخالف در جهت مخالف با جریان آب پاششی از نازل میباشد. هوا در این مدل از قسمت لوورهای پایین وارد میشود و از بخش بالای تنوره فن خارج میشود. کارایی این مدل کولینگتاور بسیار مناسب برای محیطهای گرم و خشک میباشد. در شهرهایی همانند یزد، شیراز، مشهد، تهران، اراک و اصفهان که رطوبت نسبی هوا پایین میباشد، بسیار کاربرد دارند. سیستم های کانترفلو راندمان بالاتری نسبت به سیستم کراس یا متقاطع دارند. البته کاربری این سیستمها در مناطق مرطوب و شرجی کارایی کمی دارد.

برج خنک کننده جریان متقاطع یا کراس فلو:

کولینگ تاور کراس فلو یا جریان عمود دارای دو ورودی اصلی هوا در دو طرف میباشد. هوا در ورود به این بخش به صورت عمود بر جریان ریزشی آب سبب سرد شدن این سیال میشود. برج خنککننده جریان متقاطع به دلیل تماس هوای تازه در سراسر قسمت پکینگ دارای عملکرد خوبی در مناطق شرجی میباشد. در مناطق شمالی و جنوبی کشور عزیزمان که به دلیل نزدیکی به دریا، رطوبت محیط محل نصب کولینگ تاور بالا میباشد. در این گونه مناطق اقلیمی از کولینگ تاورهای جریان متقاطع یا ابارا استفاده میشود. شهرهایی همانند اهواز، ماهشهر، بوشهر، رشت، گرگان و … بسیار مناسب جهت کاربری این دستگاه میباشد. این مدل اولین بار توسط شرکت ابارا ژاپن ایده پردازی شده است. به همین دلیل به این چنین سیستم های برودتی برج خنک کننده ابارا نیز گفته میشود.

سیستم توزیع آب در برج های خنک کننده چگونه است

- سیستم توزیع آب ثقلی(Gravity water distribution system)

- سیستم توزیع آب دورانی(Circular water distribution system)

- سیستم توزیع آب اسپری نازل(Nozzle spray water distribution system)

یکی از انواع سیستم توزیع آب در برج خنک کن، سیستم توزیع آب ثقلی (Gravitational water distribution) می باشد که در برج خنک کننده جریان متقاطع کاربرد دارد. آب گرم به بالای برج خنک کننده پمپ شده و از طریق اسپلش باکس یا تشت توزیع که در کف آن دارای سوراخ های متعدد و منظم است، با اثر جاذبه به صورت قطره قطره از بالا به سمت پایین ریزش و در سطح پکینگ توزیع می شود یا با استفاده از نازل ثقلی توزیع شود.

مزایای سیستم توزیع آب ثقلی

- عمر بسیار طولانی

- نیاز به فشار پمپ کم

- توزیع یکنواخت

- گرفتگی کمتر

- سرویس راحت تر

- دسترسی آسان

معایب سیستم توزیع آب ثقلی

- آب را در معرض نور خورشید قرار می دهد

- امکان تشکیل جلبک وجود دارد

سیستم توزیع آب دورانی

یکی دیگر از انواع سیستم توزیع آب در کولینگ تاور، سیستم توزیع آب دورانی (Rotational water distribution) می باشد که در این سیستم آب از رایزر پمپ شده و از طریق کلگی توزیع آب برج خنک کننده و لوله های آرم به صورت دورانی توزیع می شود، در زیر لوله های آرم سوراخ هایی با زاویه 15 درجه تعبیه شده است که آب از آنها به سمت پایین ریزش می کند، این نوع سیستم که در برج خنک کننده گرد کاربرد دارد آب را به صورت مدور پاشش می کند.

مزایای سیستم توزیع آب دورانی

- امکان توزیع آب در برج مدور

- سطح مقطع گرد

معایب سیستم توزیع آب دورانی

- طول عمر کوتاه

- گرفتگی لوله آرم

- سرویس

- دسترسی مشکل

سیستم توزیع آب اسپری نازل

یکی دیگر از انواع سیستم توزیع آب در برج خنک کن، سیستم توزیع آب اسپری نازل (Spray nozzle water distribution) است که در این سیستم آب به بالای کولینگ تاور پمپ شده، سپس از طریق نازل ها به روی پکینگ ها اسپری می شود.

مزایای سیستم توزیع آب اسپری نازل

- قابل استفاده در برج های خنک کننده جریان مخالف

- امکان طراحی پاشش در سطوح بالا

- نگهداری تقریبا آسان

معایب سیستم توزیع آب اسپری نازل

- گرفتگی نازل ها

- امکان پرتاب آب به بیرون

- نیاز به فشار پمپ

روش های افزایش کارایی برج های خنک کننده

بهبود کارآیی برج خنک کن و دانستن مزایا و معایب انواع مختلف فناوری برج خنک کننده برای ارائه یک محیط راحت با نرخ مقرون به صرفه ضروری است. افزایش راندمان برج خنک کن به معنی بهینه سازی برج خنک کننده جهت افزایش ظرفیت خنک کاری، کاهش مصرف انرژی، کاهش مصرف آب، افزایش طول عمر قطعات و کاهش هزینه های جاری است. روش های بهینه سازی و افزایش کارایی برج خنک کن بسته به نوع برج خنک کننده متفاوت خواهد بود. بنابراین اولین قدم این است که با نوع و مکانیزم برج های خنک کننده آشنا شویم. پس لازم است که کولینگ تاور و راندمان کولینگ تاور را مشخص نمایید. برای بهبود کارایی برج خنک کننده، می توان از روش های مختلفی استفاده کرد. در ادامه به برخی از این روش ها اشاره می کنیم:

- استفاده از تکنولوژی جدید: استفاده از تکنولوژی های جدید و پیشرفته مانند برج خنک کننده با پمپ حرارتی و یا برج خنک کن با استفاده از انرژی خورشیدی می تواند بهبود کارایی کولینگ تاور را به دنبال داشته باشد.

- تمیز کردن برج خنک کننده: تمیز کردن برج خنک کننده و حفظ آن در وضعیت بهینه می تواند بهبود کارایی آن را به دنبال داشته باشد. این فرآیند می تواند شامل تمیز کردن فیلترها، پاک کردن توده های گرد و غبار و جلوگیری از تشکیل رسوب در داخل برج خنک کننده باشد.

- استفاده از آب خنک: استفاده از آب خنک به جای آب سرد، می تواند بهبود کارایی برج خنک کن را به دنبال داشته باشد. آب خنک می تواند در دمای بالاتری به کار رود و در نتیجه از مصرف انرژی کاسته شود.

- کاهش دمای هوا: کاهش دمای هوا می تواند بهبود کارایی برج خنک کننده را به دنبال داشته باشد. این روش می تواند شامل استفاده از سیستم های خنک کننده هوا و یا تغییر مکان برج خنک کننده باشد.

- استفاده از سیستمهای کنترل: استفاده از سیستم های کنترل باعث می شود تا برج خنک کننده در وضعیت بهینه خود باشد و مصرف انرژی آن کاهش یابد. این سیستم ها می توانند شامل سیستم های کنترل دما، سیستم های کنترل جریان آب و یا سیستم های کنترل فشار باشند.

- افزایش راندمان برج خنک کننده از طریق تخلیه زیرآب برج خنک کننده از قسمت آب گرم

- افزایش راندمان برج خنک کننده از طریق نصب آفتابگیر یا گریل

- افزایش راندمان برج خنک کننده با استفاده از سیستم کنترل هوشمند

- افزایش راندمان برج خنک کننده با بررسی و بهینهسازی سیستم توزیع آب

- افزایش راندمان برج خنک کننده با بررسی توان الکتروموتور برج خنک کننده و تقویت فن

- افزایش راندمان برج خنک کننده با افزایش حجم یا تغییر نوع سطوح انتقال حرارت

سیستم لوله کشی در برج خنک کننده

لوله کشی برج خنک کننده، به معنی ایجاد و ساخت مسیر انتقال آب میان سیستم و دستگاه برج خنک کننده است. جهت خنک کردن آب باید بتوانیم آن را به برج خنک کننده منتقل و پس از خنک شدن مجدداً به سیستم برگردانیم.

انتخاب پمپ و طراحی لوله کشی کولینگ تاور

برای انتخاب پمپ برج خنک کن به دو پارامتر نیاز است؛

- یک دبی آب در گردش که عبارت است از میزان حجم آب در گردش در واحد زمان

- دوم هد سیستم که به میزان هد پمپ آب جهت غلبه بر ارتفاع موجود میان سیستم و برج خنک کننده بعلاوه هد مورد نیاز جهت غلبه بر اصطحکاک در طول مسیر لوله کشی می باشد.

با بدست آوردن مجموع هد و دبی از روی چارت و یا به وسیله نرمافزار، پمپ مورد نیاز را بدست می آوریم.

مجموع هد پمپ مورد نیاز = افت فشار در برج خنک کننده + افت فشار در سیستم + افت فشار در مسیر لوله کشی میان سیستم و برج خنک کننده + ارتفاع موجود میان برج خنک کننده و سیستم

دانستنی های مهم در لوله کشی برج خنک کننده

- پمپ باید در پایین ترین نقطه لوله کشی قرار بگیرد

- تکه های لوله کشی اعم از زانویی و مابقی باید به صورت هم مرکز نصب شود

- ترجیحاً قطر لوله کشی در تمام مسیر یکسان باشد

- مسیر لوله کشی صاف و دارای کمترین پیچ و تاب باشد

- بهتر است زانویی ها، شیرها و صافی ها در مسیر خروج پمپ باشد

- لوله مکش پمپ تا حد ممکن صاف باشد

- در مسیر مکش گیج نصب کنید تا فشار منفی تشخیص داده شود

- با طراحی واتر لگ در لوله کشی اجازه ندهید پس از خاموش کردن پمپ برج سر ریز کند

مشکلات لوله کشی برج خنک کن

- تخمین غلط هد پمپ

- به وجود آمدن کاویتاسیون و از دست رفتن قدرت پمپ به دلیل فشار ناکافی مکش

- وجود هوا در ناحیه مکش پمپ

- رفتار غیر پایدار پمپ در نقاط عملکرد به دلیل کاربرد اشتباه کنترل های بای پس و یا افت فشار بالا در نازل ها

- تعمیر و نظارت ناکافی بروی پمپ، گرفتگی لوله و رسوب گرفتن کندانسور

دانستنی های مهم دراجرای لوله مکش پمپ برج خنک کننده

- لوله مکش را خالی بگذارید

- لوله مکش و پمپ باید پایینتر از سطح تشت قرار بگیرند

- از قرار دادن لوله هواگیر بالاتر از پمپ در لوله مکش اجتناب کنید

- از صافی با مش ریز در مسیر مکش پمپ استفاده نکنید

روش انتخاب پمپ برج خنک کن

بهترین راه برای تعیین مقدار دبی مورد نیاز در مدار برج خنک کننده استفاده از کاتالوگ برج خنک کننده و مقدار اعلام شده برای آن ظرفیت می باشد. در صورتی که از چیلر استفاده می کنید به ازای هر تن تبرید چیلر 3 gpm دبی در چیلر تراکمی و 3.5 gpm دبی در چیلر حذبی در نظر بگیرید. همیشه باید توجه داشته باشید که هر برج خنک کننده برای فعالیت موثر دارای یک حد مجاز دبی مینیمم (Minimum Flow Rate) و دبی ماکزیمم (Maximum Flow Rate) می باشد. به جریان انداختن دبی کمتر از حد مجاز دبی مینیمم در برج خنک کننده موجب عدم توزیع آب مناسب و در نتیجه فرار هوا و عدم کارایی برج خنک کننده خواهد شد. همینطور به جریان انداختن دبی بیش از حد مجاز موجب به اصطلاح خفگی در برج خنک کنند خواهد شد و دبی زیاد اجازه عبور مناسب هوا و تماس با آب را نخواهد داد و عملکرد برج خنک کننده را به شدت مختل خواهد کرد. در حقیقت آنچه میزان دبی را تعیین می کند، میزان water loading (بار آبی) در طراحی برج خنک کننده و پکینگ برج خنک کننده می باشد.

به طور مثال برای یک برج خنک کننده 100 تن معمول با اتصالات ورود و خروج 4 اینچ، دبی مینیمم تقریبا برابر 250 gpm و دبی ماکزیمم برابر 400 gpm می باشد. بنابراین حتماً در این برج خنک کننده باید مقدار دبی در بازه اعلام شده جریان داشته باشد تا برج خنک کننده با ظرفیت واقعی خود عمل کند. در صورتی که ظرفیت برج خنک کننده انتخاب شده با دبی آب مورد نظر متناسب نباشد، باید با طراحی لوپ در لوله کشی و تعبیه بای پس (Bypass)، دبی مورد نیاز در برج خنک کننده (Required Flow Rate In The Cooling Tower) را تأمین کنید.

میزان افت فشار آب پمپ برج خنک کننده

برای محاسبه میزان افت فشار آب در سیستم مدار برج خنک کننده، از یک فرمول و قانون معیّنی استفاده می شود. بر این اساس، مقدار هد و افت فشار آب در سیستم مدار برج خنک کننده شامل (هد برج خنک کننده + هد تجهیزات متصل شده به برج خنک کننده مانند چیلر + هد طولانی ترین مسر لوله کشی) می باشد. براساس یک قانون سر انگشتی برای چیلر بیان می شود که (مقدار طول مسیر رفت از کندانسور تا برج خنک کننده به واحد فوت ضرب در 0.075 + ارتفاع لوله ورودی برج خنک کننده از تشت به واحد فوت = هد مورد نیاز به واحد فوت). قانون ذکر شده، یک قانون عمومی است و برای جلوگیری از اشتباه بهتر است به صورت دقیق تر به محاسبه بپردازید.

در نظر داشته باشید برای هد مسیر لولهکشی، باید طولانیترین مسیر را در نظر بگیرید. همچنین ارتفاع مسیر لولهکشی را محاسبه کنید تعداد زانویی ها یا تغییر سایز لوله ها را حتماً بررسی کنید. افت فشار مدار آب در برج خنک کننده و در دستگاه مقصد (چیلر یا تجهیزات دیگر) را از کاتالوگ شرکت سازنده بدست آورید. اکنون با جمع این اعداد به هد کلی میرسیم و در نهایت بهتر است ضریب اطمینانی برای آن در نظر بگیرید.

با در دست داشتن هد و دبی آب می توانید از روی نمودار انتخاب پمپ (نمودار بالا)، پمپ متناسب با کاربری خود را انتخاب کنید. در این ارتباط نرم افزارهای مختلفی هم وجود دارد که می توانید به آن دسترسی داشته باشید. با ذکر مثال به انتخاب پمپ برج خنک کن می پردازیم. پس از محاسبات هیدرولیکی میخواهیم پمپ زمینی برای برج خنک کننده خود انتخاب کنیم که دبی 50 متر مکعب در ساعت و هد 29 متر آب را تأمین کند.

- پمپ 315-65 با سرعت 1450 دور بر دقیقه

- پمپ 160-50 با سرعت 2900 دور بر دقیقه

برای انتخاب پمپ برج خنک کن دقت داشته باشید با توجه به اینکه استهلاک پمپ در دورهای بالا بیشتر است، اگر کارکرد پمپ و سیستم به صورت مداوم است از پمپ گزینه 1 استفاده کنید و در صورتیکه کارکرد پمپ و سیستم به صورت فواصل زمانی است، از پمپ گزینه دوم استفاده نمایید.

نکات مهم انتخاب پمپ کولینگ تاور

ناحیه مکش پمپ را درست طراحی کنید تا حباب های هوا به پمپ وارد نشود، زیرا عمر آن را به شدت کاهش می دهد. البته که آب در گردش برج خنک کننده پر از هوا می باشد. بنابراین باید بیشتر دقت کنید و مطمئن شوید که هیچگونه اختلاف فشار ناگهانی میان برج و مکش پمپ بوجود نیاید که در این صورت هوا وارد پمپ شده و شفت آن را از بین می برد.

- لولهها به صورت هم مرکز نصب شود

- شیرها، آشغالگیرها و اتصالات بهتر است در مسیر خروج پمپ قرار گیرند

- به فشار منفی که معمولاً در ناحیه مکش پمپ بوجود می آید دقت کنید. یک یا دو psi فشار معمول و طبیعی است و مشکلی نیست. فقط در نظر داشته باشید که اگر فشار منفی زیاد بود و همزمان دما هم بالا رفت موجب کاویتاسیون خواهد شد.

- بروی ناحیه مکش، گِیج نصب کنید تا از فشار منفی مطلع شوید

واتر لگ در انتخاب پمپ برج خنک کن

اتفاقی که برخی مواقع بر اثر طراحی نامناسب می افتد، این است که پی از خاموش کردن پمپ برج خنک کننده سر ریز می کند. این مشکل با طراحی یک واتر لگ (water leg) برطرف خواهد شد. مطابق شکل، لولهکشی را طراحی و اجرا نمایید. سپس طول مناسب واتر لگ را بر اساس میزان دبی و طول لولهکشی بدست آورید.

- تمام لوله های افقی پس از خروج پمپ باید پایین تر از ناحیه سر ریز برج خنک کننده باشد

- در مسیر پس از خروج از پمپ شیر یکطرفه بگزارید تا آب برنگردد

- طراحی و طول مسیر لوله خروج پمپ را بر اساس ASHRAE 90.1-2010 طراحی کنید

- وجود رسوب و فولینگ فاکتور را در طول زمان در مسیر لولهکشی در نظر بگیرید؛ اضافه نمودن 5 تا 10 فوت ضریب اطمینان کفایت می کند.

محاسبه هد پمپ برج خنک کننده مدار بسته و مدار باز

محاسبه هد برج خنک کننده مدار باز متفاوت از محاسبه هد در برج خنک کننده مدار بسته می باشد. تفاوت این دو در محاسبه هد استاتیک در برج خنک کننده مدار باز است. در برج خنک کننده مدار بسته نیازی به محاسبه هد استاتیک برای انتخاب پمپ نیست به دلیل اینکه هد استاتیک بین رایزرهای رفت و برگشت خنثی می شود.افت هد استاتیک جریان آب با هر ارتفاعی در لوله رفت با بازیابی هد استاتیک جریان آب در برگشت جبران می شود. تنها هد مورد نیاز در برج خنک کننده مدار بسته افت هد در مسیر کوئل های داخل برج خنک کننده به دلیل اصطکاک جریان می باشد و در نتیجه در برج خنک کننده مدار بسته هد استاتیک محاسبه نمی شود.

مدار لوله کشی برج خنک کننده مدار بسته

همانطور که می دانیم مدار لوله کشی برج خنک کننده مدار باز از مدار لوله کشی برج خنک کننده مدار بسته متفاوت است. در برج خنک کننده مدار باز به دلیل نوع لوله کشی آن، هد استاتیک غیر قابل جبران است و باید در محاسبات لحاظ گردد. در برج خنک کننده مدار باز پمپ باید آب را از خط مبدا پایین به خط مقصد بالا انتقال دهد که این نیاز به کار پمپ دارد در نتیجه در بررسی هد برج خنک کننده مدار باز محاسبه هد استاتیک اهمیت ویژه ای دارد. در برج خنک کننده مدار باز علاوه بر هد مورد نیاز برای غلبه بر اصطکاک جریان آب از نقطه A به نقطه D نیاز به هد Hs برای انتقال آب از نقطه پایین به نقطه بالا می باشد.

محاسبه هد پمپ برج خنک کننده مدار باز

در بیشتر انواع برج خنک کننده نیاز به محاسبه افت فشار مورد نیاز در نازل ها، لوله ها و سایر تجهیزات می باشد که حتماً باید لحاظ شود. به طور کلی در محاسبه هد برج خنک کننده باید افت فشار آب در اثر اصطکاک جریان آب در طول لوله کشی، افت فشار آب در کندانسور، افت فشار آب در برج خنک کننده و شیرها مورد توجه قرار گیرد. علاوه بر این در برج خنک کننده مدار باز باید هد استاتیک برای انتقال آب در نقطه پایین به نقطه بالا در نظر گرفته شود.

محاسبه هد پمپ برج خنک کننده

معمولاً در برج خنک کننده مدار باز بیشتر توجهات معطوف به ارتفاع هد استاتیک Ho است (ارتفاع باز مدار) همانطور که در شکل ملاحظه می کنید این در واقع فرض اشتباهی است که در آن ارتفاع سیفون یعنی DE در نظر گرفته نمی شود. این ارتفاع به نام داون کامر سیفون (Downcomer siphon) شناخته می شود که باید در صورت وجود این نوع لوله کشی در محاسبات مورد توجه قرار گیرد.

بای پس برج خنک کننده، به معنی تغییر مسیر بخشی از آب گرم ورودی بدون وارد شدن به برج خنک کننده به مسیر برگشت آب خنک است. این انتقال به روش های مختلفی انجام می شود. اجرای صحیح بای پس بسیار اهمیت دارد، زیرا که نصب غیر صحیح بای پس موجب عملکرد غیرپایدار پمپ و تغییر زیاد دبی آب در کندانسور می شود. تغییرات دبی آب در کندانسور موجب تغییرات دمای آب خنک مخصوصاً در چیلرهای جذبی شده و احتمال خرابی در پمپ برج خنک کننده را بالا می برد. در ادامه مقاله از بادران تهویه صنعت به بررسی بای پس در برج خنک کننده و نحوه انجام آن و تجهیزات مورد نیاز در اجرای بای پس در برج خنک کن می پردازیم.

روش های بای پس برج خنک کننده

- بای پس به تشت برج خنک کن

- بای پس به لوله مکش

به طور کلی بای پس به تشت کولینگ تاور پیشنهاد می گردد، زیرا جریان پایدارتری ایجاد کرده و خطر مکش هوا به پمپ را به حداقل می رساند.

شیرهای کنترل:

- سه راهه انتقال یا بای پس

- دو راهه دو ارتباطه (معمولاً شیر پروانه ای) که مانند شیر سه عمل می کند

- شیر دو راه ساده پروانه ای که بروی لوله بای پس قرار می گیرد

باید اشاره کنیم که شیر سه راهه مختلط را نباید برای کنترل بای پس به کار رود.

شیر سه راه مختلط (دو ورودی یک خروجی) نباید برای بای پس برج خنک کن به کار رود. زیرا باید روی لوله مکش پمپ برج خنک کننده نصب شود و می تواند مشکلاتی در فشار مکش پمپ ایجاد کند. شیر سه راهه انتقال (یک ورودی دو خروجی) پیشنهاد می شود به این دلیل که در مسیر برگشت کندانسور (خروجی پمپ) نصب می شود و نمی تواند عملکرد پمپ را تحت تأثیر قرار دهد.

نصب شیر سه راهه انتقال بای پس

به دلیل گران بودن و دسترسی محدود استفاده از شیر سه راهه انتقال برای لوله های 4 اینچ و پایین تر مشکل است. برای لوله های بزرگتر از 4 اینچ شیر پروانه دو ارتباطه به کار می رود و همان عملکرد را دارد. شیر پروانه ای دو راهه نیز برای بای پس استفاده می شود.

تعمیرات برج خنک کننده

چک لیست بررسی

- بررسی مسدود شدگی

- صفحه مکنده، قطره گیرها، پکینگ ها (هفتگی)

- کنترل صدا و لرزش غیر عادی

- فن و فن گارد، الکتروموتور، شفت برج خنک کننده و محافظ آن، سیستم کاهش سرعت (روزانه) قسمت های سازه (سالیانه)

- بررسی پیچ ها، خارها و جای خارها

- فن و فنگارد، الکتروموتور، شفت اصلی و محافظ آن، سیستم کاهش سرعت (روزانه)

- روغنکاری و گریسکاری

- الکتروموتور، سیستم کاهش سرعت (هر وقت لازم بود)

- کنترل آب بندی روغن

- سیستم کاهش سرعت (ماهیانه)

- کنترل سطح آب

- تشت آب سرد (روزانه)

- کنترل نشت آب

- تشت آب سرد، شیر شناور (هر نیم سال)

- سفت کردن پیچ های شل شده

- فن و فن گارد، الکتروموتور، شفت اصلی و محافظ آن، سیستم کاهش سرعت (هر نیم سال)

- بازرسی و تعمیر جهت استفاده مجدد

- فن و فن گارد، شفت اصلی و محافظ آن، قسمت های سازه (سالیانه)

- رنگ آمیزی مجدد

- قسمت های سازه، بدنه، نردبام (هر وقت لازم بود)

- بازرسی کلی

- تمامی قسمت های مختلف برج خنک کننده (روزانه)

تشخیص مشکلات سیستم برج خنک کننده

الف) صدای غیر عادی الکتروموتور برج خنک کننده

- موتور تک فاز کار می کند

- اتصال اشتباه سیم های موتور

- بلبرینگ ها

- جریان برق متعادل نیست

- فاصله هوایی یکنواخت نیست

- روتور بالانس نیست

- فن خنک کننده به حفاظ گیر می کند

ب) ارتعاش غیر عادی در سیستم فن

- فن اشکال دارد

- موتور اشکال دارد

ج) جهت دَوران اشتباه

- ترتیب فازها اشتباه است

د) الکترو موتور شروع به کار نمیکند

- عدم وجود برق در پایانه های موتور

- اتصالات اشتباه

- ولتاژ کم

- وجود مدار باز در سیمپیچی موتور

- گیر کردن موتور و یا سیستم فن

- عملکرد نامناسب روتور

ه) صدای غیر عادی سیستم کاهش دور

- یاتاقان ها

- پولی ها

- پیچ و مهره ها شل شده اند

- تسمه ها

و) الکتروموتور داغ میشود

- ولتاژ اشتباه یا ولتاژ نا متعادل

- اضافه بار

- دور موتور اشتباه

- روغنکاری بیش از حد بلبرینگها

- ساییده شدن روتور به داخل شکاف استاتو

- روانساز نامناسب در یاتاقان

- باز بودن یک فاز

- تهویه ضعیف

- سیم پیچی اشتباه

- خراب شدن محافظ آمپر

- خمیدگی محور موتور

- گریسکاری ناکافی

- یاتاقان ها را شسته و دوباره گریس کاری کنید.

- آسیب دیدن یاتاقان ها

ز) موتور به سرعت نمیرسد

- به دلیل افت خط، ولتاژ در پایانه های موتور بسیار پایین است

- میله های روتور شکسته اند

ح) پرتاب بیش از حد ذرات آب به بیرون

- ایراد در جلوگیری از پرتاب ذرات آب به بیرون

- پمپاژ بیش از حد

ط) صدای فن

- پیچ بست های پره ها شل شده اند

ی) جرم یا ماده خارجی در سیستم آب

- فقدان یا کمبود تخلیه

اقدامات قبل از شروع تعمیرات برج خنک کننده

جهت شروع اقدامات مربوط به تعمیرات برج خنک کننده نیاز است که مراحل زیر طی شود تا از نظر ایمنی مشکلی بوجود نیاید. وقتی برج خنک کننده خاموش است دسترسی به بخش های مختلف آن به راحتی امکان پذیر است و کاربر می تواند تعمیر و یا تعویض قطعات را به سرعت انجام دهد. در تمام مراحل در نظر داشته باشید که حفظ ایمنی در هنگام کار بسیار مهم است.

- از سرویس خارج کردن دستگاه های تولید آب بدون املاح DM

- از سرویس خارج کردن فیلترهای شنی

- خاموش کردن پمپ های آب برج خنک کننده به واحدهای پروسس

- خاموش کردن فن ها

- پمپ های تزریق مواد شیمیایی را از سرویس خارج کنید

- برق پمپها و فن خاموش گردند

نحوه تعمیر برج خنک کننده

- آب موجود داخل حوضچه بوسیله پمپ های تخلیه، خالی شود.

- گل و لای و لجن های موجود در حوضچه به صورت دستی و یا با استفاده از خشک کن از حوضچه تخلیه شود.

- بخش مکش پمپ ها بازدید شده و صافی های آنها تمیز گردد.

- یاتاقان های الکتروموتورها در صورت نیاز تعمیر شود.

- فن ها بازدید و تعمیر گردد.

- زاویه فن ها در صورت نیاز تنظیم شود.

- لوورها، پکینگ ها و قطره گیرهای شکسته تعویض گردد.

- شیرها باز شده و روانکاری شوند.

پس از تعمیرات تمام تجهیزات و قطعات اضافی را از برج خنک کننده (cooling tower) خارج کنید و دستگاه را تمیز کنید . مطمئن شوید که کلیه قطعات در جای خود مونتاژ شدهاند و سپس برج خنک کننده را روشن کنید. اگر پس از روشن کردن صدای غیر معمول شنیده شد و یا عملکرد برج دچار نقص بود به سرعت برج خنک کننده را خاموش کنید و مجدداً آن را بررسی کنید.